Choisir le bon matériau silicone pour les applications de surmoulage FPC

- Partager

- Éditeur

- siliconeplus

- Heure de diffusion

- 2025/11/15

Résumé

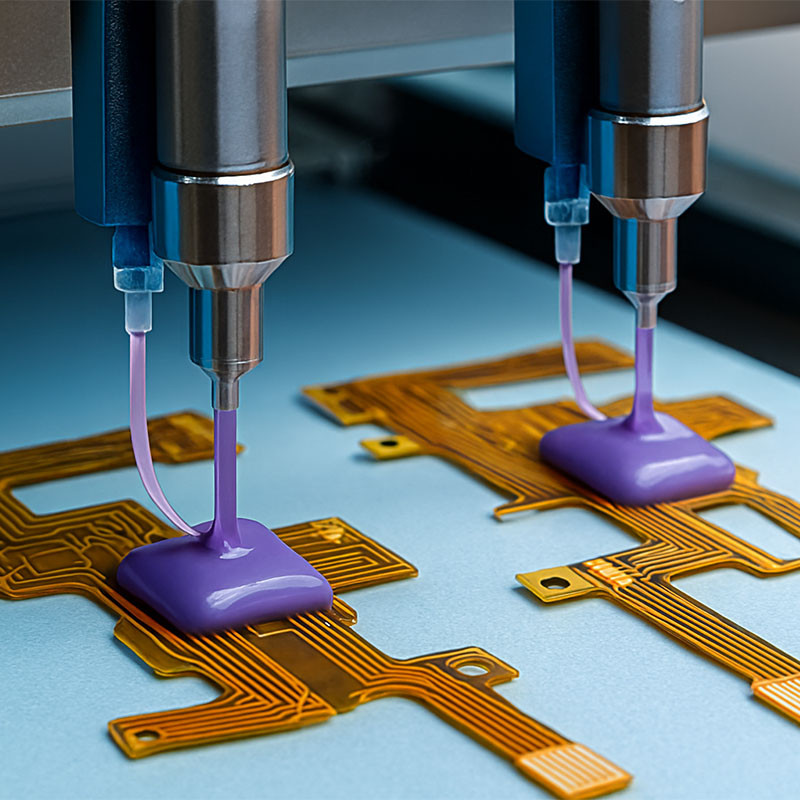

Le choix du silicone est essentiel pour le surmoulage des circuits imprimés flexibles (FPC) : il garantit la flexibilité et une protection à long terme pour des performances électroniques fiables.

Introduction:

Dans le secteur en constante évolution des circuits imprimés flexibles (FPC), la demande en matériaux d'encapsulation robustes, fiables et flexibles n'a jamais été aussi forte. Le caoutchouc de silicone s'est imposé comme le matériau de prédilection pour le surmoulage, offrant une flexibilité, une durabilité et une résistance aux environnements inégalées. Pour une encapsulation optimale des FPC, le choix du silicone approprié est crucial. Ce guide complet explore en détail les propriétés, les types et les critères de sélection des silicones, spécifiquement adaptés aux applications de surmoulage des FPC.

Comprendre le surmoulage FPC et son importance

Les circuits imprimés flexibles (FPC) sont essentiels aux dispositifs électroniques modernes, permettant des conceptions compactes, légères et flexibles. Cependant, leur structure délicate exige une encapsulation protectrice afin de prévenir les dommages mécaniques, les infiltrations d'humidité et la corrosion chimique. Le surmoulage en caoutchouc de silicone constitue une barrière efficace, offrant une résistance mécanique et une protection contre les agressions environnementales tout en préservant la flexibilité.

Le surmoulage consiste à enrober le circuit imprimé flexible d'un matériau à base de silicone qui adhère au circuit, absorbe les chocs et résiste aux contraintes environnementales. Le choix du silicone influe sur la durabilité, la flexibilité, la stabilité thermique et la fiabilité à long terme du produit final.

Propriétés clés du silicone pour le surmoulage FPC

Le choix du matériau silicone idéal nécessite une compréhension approfondie des propriétés fondamentales qui influent directement sur les performances :

1. Flexibilité et élasticité

Le caoutchouc de silicone présente une flexibilité exceptionnelle et un allongement à la rupture élevé (souvent supérieur à 300 %). Cela permet la flexion, la torsion et les mouvements dynamiques sans fissures ni délamination.

2. Stabilité thermique

Le silicone conserve des propriétés mécaniques et électriques stables sur une large plage de températures (de -55 °C à +250 °C). Ceci est essentiel pour les applications soumises à des cycles thermiques ou à des environnements à haute température.

3. Isolation électrique

Le silicone possède intrinsèquement d'excellentes propriétés diélectriques, ce qui le rend adapté à l'encapsulation électronique où l'isolation électrique est primordiale.

4. Résistance chimique

Le silicone résiste à l'humidité, à l'ozone, aux rayons UV et à de nombreux agents chimiques, assurant ainsi une protection à long terme des FPC dans des environnements difficiles.

5. Adhésion et compatibilité

Une bonne adhérence aux substrats FPC et une compatibilité avec d'autres matériaux (par exemple, adhésifs, revêtements) sont essentielles pour un surmoulage durable.

6. Biocompatibilité et sécurité

Pour les applications en électronique médicale ou en dispositifs portables, les silicones biocompatibles sont préférées afin d'éviter les réactions indésirables.

Types de matériaux en silicone pour le surmoulage de circuits imprimés flexibles

Le marché propose diverses formulations de silicone, chacune adaptée à des critères de performance spécifiques :

1. Silicone à vulcanisation à température ambiante (RTV)

Les silicones RTV durcissent à température ambiante, ce qui facilite leur mise en œuvre.

Les systèmes à deux composants (polymérisation par condensation ou par addition) offrent une haute précision et une excellente finition de surface.

Idéal pour le prototypage et la production à petite échelle.

2. Caoutchouc de silicone liquide (LSR)

Le LSR est un silicone bicomposant haute performance résistant aux hautes températures.

Adapté aux procédés de moulage par injection, il offre un débit élevé et une qualité constante.

Excellente stabilité dimensionnelle et répétabilité.

3. Silicone HTV (vulcanisation à haute température)

Utilisés principalement dans le moulage par compression, les silicones HTV sont plus volumineux mais offrent une stabilité thermique supérieure.

Adapté aux applications de surmoulage de grand volume nécessitant une résistance environnementale extrême.

4. Fluorosilicone et variantes spéciales

Pour les environnements spécifiques, le fluorosilicone offre une résistance chimique accrue.

Les mousses de silicone offrent un amorti supplémentaire là où l'absorption des chocs est nécessaire.

Critères de sélection critiques pour le silicone dans le surmoulage des FPC

Choisir le bon silicone implique d'évaluer plusieurs paramètres de performance en fonction des exigences de l'application :

Critère | Importance | Détails |

Flexibilité et allongement | Assure la résistance mécanique lors de la flexion et du mouvement | Recherchez des silicones à allongement élevé (>300%). |

Stabilité thermique | Maintient ses performances malgré les variations de température | Choisissez des silicones conçus pour résister à des températures de -55 °C à +250 °C ou plus. |

Adhésion aux matériaux FPC | Empêche le délaminage | Utilisez des primaires ou des promoteurs d'adhérence si nécessaire. |

résistance chimique | Protège contre l'humidité, les produits chimiques et les UV | Choisir des formulations à durabilité chimique éprouvée |

Force diélectrique | Assure l'isolation électrique | Une rigidité diélectrique élevée minimise le risque de court-circuit. |

Compatibilité du temps de polymérisation et du procédé | Affecte l'efficacité de la production | Adapter le profil de polymérisation du silicone au processus de production |

Conformité environnementale | Pour l'électronique médicale ou grand public | Privilégiez les silicones biocompatibles ou écologiques. |

Considérations avancées pour la sélection du silicone

1. Compatibilité avec les procédés de fabrication

Les silicones pour moulage par injection (LSR) sont idéales pour la production en grande série, offrant une précision dimensionnelle.

Les silicones RTV sont mieux adaptées aux petits lots ou aux géométries complexes, par enrobage ou moulage.

2. Finition de surface et esthétique

La régularité et l'aspect du silicone surmoulé sont essentiels à l'esthétique du produit.

Les silicones à polymérisation par addition offrent généralement une meilleure finition de surface.

3. Fiabilité à long terme et vieillissement

Les caractéristiques de vieillissement du silicone dépendent de l'exposition aux UV, de la température et de l'environnement chimique.

La stabilité dans le temps garantit des performances constantes dans les applications critiques.

Meilleures pratiques pour optimiser le surmoulage en silicone sur les circuits imprimés flexibles

Préparation de la surface :

Nettoyer soigneusement les surfaces FPC pour améliorer l'adhérence.Primaires et promoteurs d'adhérence :

Utilisez des primaires spécialisés compatibles avec les substrats en silicone et FPC.Optimisation des paramètres de processus :

Ajustez avec précision la température de polymérisation, la pression et les temps de cycle pour une couverture uniforme.Conception pour le surmoulage :

Incorporez des rayons et des contre-dépouilles pour faciliter le moulage et le démoulage.Tests post-moulage :

Effectuer des tests mécaniques, électriques et environnementaux pour vérifier les performances.Étude de cas : Surmoulage en silicone dans les dispositifs médicaux portables

Dans le domaine des dispositifs médicaux électroniques portables, le surmoulage en silicone assure biocompatibilité, flexibilité et durabilité. Le choix d'un silicone de qualité médicale à polymérisation par addition garantit la sécurité du patient et la fiabilité du dispositif. Ce silicone doit résister aux flexions fréquentes, à la transpiration et aux procédés de stérilisation tels que l'autoclavage ou la stérilisation à l'oxyde d'éthylène.

Tendances émergentes dans les matériaux silicones pour le surmoulage de circuits imprimés flexibles

Nanocomposites de silicone à conductivité thermique améliorée pour la dissipation de la chaleur.

Développement de silicones ultra-souples pour l'électronique portable de nouvelle génération.

Silicones écologiques à émissions de COV réduites, conformes aux objectifs de développement durable.

Silicones intelligentes intégrant des capteurs pour l'auto-réparation ou la surveillance environnementale.

Conclusion : Obtenir une protection optimale des circuits imprimés flexibles grâce à une sélection experte du silicone

La réussite du surmoulage de circuits imprimés flexibles repose sur une sélection rigoureuse du silicone, en adéquation avec les exigences spécifiques de l'application. Flexibilité, stabilité thermique, résistance chimique et adhérence sont des paramètres incontournables qui doivent être évalués avec précision. En tirant parti de formulations de silicone avancées et en respectant les meilleures pratiques, les fabricants peuvent optimiser la durée de vie des dispositifs, garantir la sécurité et offrir une qualité supérieure.

En collaborant avec des fournisseurs de silicone réputés et en adoptant des techniques de surmoulage innovantes, nous pourrons produire des dispositifs électroniques robustes, flexibles et fiables qui répondent aux normes rigoureuses des applications modernes.

Site web : www.siliconeplus.net

Courriel : sales11@siliconeplus.net.

Téléphone : 13420974883

WeChat : 13420974883