Le guide ultime du moulage par injection de silicone liquide dans l'électronique grand public

- Partager

- Heure de diffusion

- 2025/9/26

Résumé

Découvrez comment le moulage par injection de caoutchouc de silicone liquide (LSR) révolutionne l'industrie de l'électronique grand public. Ce guide explore les avantages inégalés, les applications avancées et la précision de fabrication qui font du LSR le matériau de référence pour la création d'appareils électroniques durables, performants et innovants, des objets connectés aux gadgets pour la maison connectée.

Pourquoi le caoutchouc de silicone liquide est une révolution pour l'électronique moderne

Dans le monde en constante évolution de l'électronique grand public, les fabricants s'efforcent constamment de créer des appareils plus compacts, plus durables et plus puissants. Le choix du matériau est crucial, et c'est là que le caoutchouc de silicone liquide (LSR) s'impose comme une solution supérieure. Fabriqué par moulage par injection de silicone liquide (LIM), un procédé de haute précision, le LSR offre une combinaison unique de propriétés que les matériaux traditionnels comme les plastiques et les caoutchoucs conventionnels ne peuvent égaler. De la montre connectée à votre poignet aux joints complexes de votre smartphone, le LSR améliore les performances, la longévité et l'expérience utilisateur.

Ce guide plongera dans le monde du moulage par injection de silicone liquide, explorant pourquoi cette technologie n'est pas seulement une alternative mais une évolution nécessaire pour produire des appareils électroniques grand public de nouvelle génération.

Comprendre le caoutchouc de silicone liquide (LSR)

Le caoutchouc de silicone liquide est un élastomère bicomposant de haute pureté, durci au platine. Initialement liquide, il durcit sous l'effet de la chaleur pour former une pièce solide et flexible. Contrairement à d'autres matériaux, son état liquide permet son pompage par pipeline et son injection dans des moules très complexes pour créer des pièces d'une précision et d'une finesse exceptionnelles. Ce procédé, appelé moulage par injection liquide (MIL), est hautement automatisé et permet des cycles de production rapides, ce qui le rend idéal pour les volumes importants du marché de l'électronique.

Les propriétés fondamentales qui rendent le LSR idéal pour l'électronique

La popularité du LSR dans le secteur électronique est due à sa remarquable combinaison de propriétés physiques et chimiques.

- Durabilité exceptionnelle : Le LSR résiste aux températures extrêmes, souvent de -60 °C à plus de 200 °C, ainsi qu'aux rayons UV et au vieillissement. Cela garantit la stabilité et la fonctionnalité des composants tout au long de la vie du produit.

- Biocompatibilité : Étant non toxique et hypoallergénique, le LSR est le matériau idéal pour les appareils en contact prolongé avec la peau, tels que les trackers de fitness portables, les bracelets de montres intelligentes et les capteurs médicaux.

- Isolation électrique supérieure : Le LSR possède d'excellentes propriétés diélectriques, ce qui signifie qu'il ne conduit pas l'électricité. Cela en fait un isolant parfait pour protéger les composants microélectroniques, les câbles et les connecteurs sensibles contre les courts-circuits.

- Résistance à l'eau et à la poussière : Le matériau est naturellement hydrophobe (hydrofuge), ce qui le rend idéal pour créer des joints et des joints complexes qui confèrent aux smartphones, chargeurs et autres gadgets des indices de protection IP (Ingress Protection) élevés pour la résistance à l'eau et à la poussière.

- Faible déformation rémanente à la compression : le LSR conserve sa forme et sa force d'étanchéité même après de longues périodes de compression, une caractéristique essentielle pour les joints et les boutons de protection.

Le procédé de moulage par injection de silicone liquide (LIM) expliqué

Le procédé LIM est un élément clé de l'utilité du LSR dans la fabrication. Il s'agit d'une méthode hautement précise et automatisée qui garantit cohérence et qualité.

- Préparation du matériau : Deux composants liquides (A et B) sont mélangés avec précision dans un rapport 1:1. Des colorants ou autres additifs peuvent être ajoutés à cette étape.

- Injection : Le LSR mélangé est injecté sous haute pression dans une cavité de moule préchauffée et conçue avec précision. Sa faible viscosité lui permet de remplir même les sections les plus complexes et les plus fines du moule.

- Durcissement : La chaleur du moule déclenche un processus de durcissement rapide, réticulant le matériau et le transformant d'un liquide en une pièce en caoutchouc solide en quelques secondes.

- Démoulage : Une fois durcie, la pièce est éjectée ou retirée manuellement. Grâce à la flexibilité du LSR, même les pièces présentant des contre-dépouilles complexes peuvent être facilement retirées. Le temps de cycle est très court, ce qui permet une production en grande série.

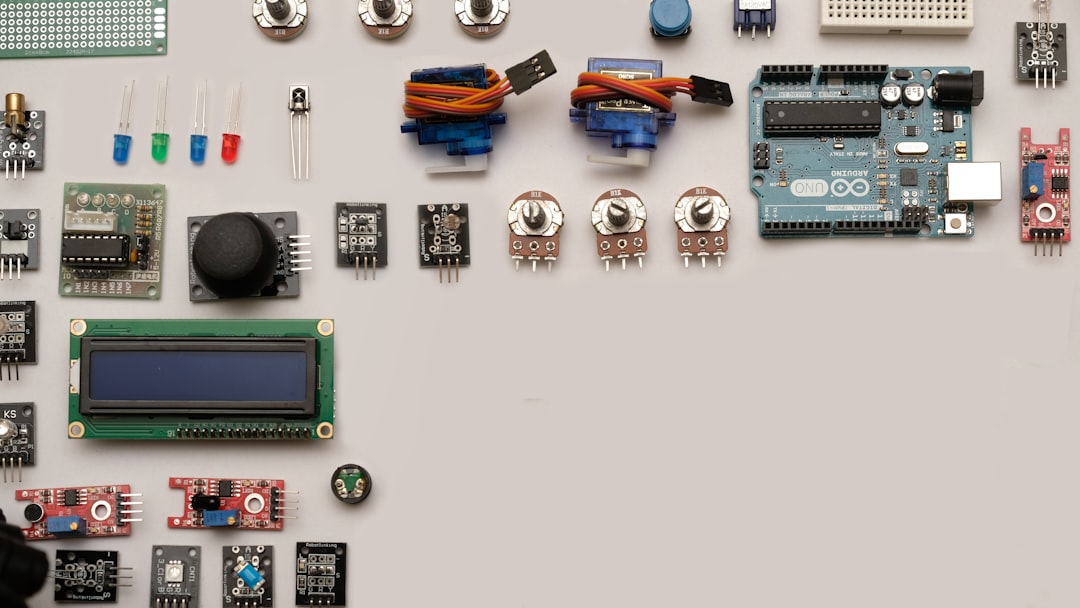

Applications clés dans l'électronique grand public

La polyvalence du LSR a conduit à son adoption dans un large éventail d’appareils électroniques.

- Technologies portables : Il s'agit d'un marché majeur pour le LSR. Il est utilisé pour les bracelets de montres connectées et de trackers d'activité, les boîtiers de capteurs et les coques souples et flexibles, durables, résistantes à la transpiration et confortables.

- Smartphones et appareils mobiles : Le LSR est essentiel à la création de minuscules joints d'étanchéité complexes autour des tiroirs de cartes SIM, des ports de charge et des boutons. Il est également utilisé pour les amortisseurs qui protègent les composants internes des chutes.

- Équipement audio : Dans les casques et les écouteurs intra-auriculaires, le LSR est utilisé pour créer des embouts souples, confortables et durables. Ses propriétés d'amortissement des vibrations peuvent également améliorer les performances acoustiques en isolant les haut-parleurs.

- Claviers et boutons : Le toucher doux et agréable du LSR le rend idéal pour les boutons et les claviers qui doivent résister à des millions de pressions sans se dégrader. Le surmoulage permet de coller le LSR directement sur des substrats en plastique ou en métal.

- Connecteurs et câblage : L'excellente isolation et la résistance à la chaleur du LSR le rendent idéal pour les joints de connecteurs, les serre-câbles et les gaines de protection pour les fils.

Surmoulage et moulage 2K : intégration du LSR à d'autres matériaux

L'un des principaux avantages du moulage par injection de silicone liquide réside dans sa possibilité de surmoulage (également appelé moulage 2K). Ce procédé consiste à mouler le LSR directement sur un substrat en un autre matériau, comme le plastique ou le métal. Cela crée une liaison solide et homogène, sans primaire d'adhérence. Dans l'électronique grand public, ce procédé est utilisé pour :

- Créez des joints étanches directement sur les boîtiers en plastique.

- Moulez des poignées douces au toucher sur des poignées ou des étuis en plastique dur.

- Encapsulez les composants électroniques sensibles pour une protection complète contre les chocs, les vibrations et l'humidité.

L'avantage de la précision : le micro-moulage avec LSR

Alors que les appareils électroniques rétrécissent sans cesse, la demande de composants microscopiques augmente. Le moulage par injection LSR excelle dans le micromoulage, produisant des pièces dont les caractéristiques se mesurent en microns. Cette capacité est essentielle pour créer des micro-joints, des connecteurs minuscules et des amortisseurs précis, indispensables aux appareils compacts d'aujourd'hui. La faible viscosité du silicone liquide lui permet de reproduire parfaitement ces détails microscopiques du moule, un exploit difficile à réaliser avec des matériaux plus épais.

LSR vs. Autres matériaux : un regard comparatif

Pour comprendre pourquoi le LSR est un choix supérieur, il est utile de le comparer à d’autres matériaux couramment utilisés en électronique.

| Fonctionnalité | Caoutchouc de silicone liquide (LSR) | Élastomères thermoplastiques (TPE) | caoutchouc naturel |

|---|---|---|---|

| Résistance à la température | Excellent (-60°C à 200°C+) | Modéré | Pauvre |

| Résistance aux UV | Excellent | Faible à modéré | Pauvre |

| Biocompatibilité | Excellent (qualité médicale) | Variable (les additifs peuvent être un problème) | Peut provoquer des allergies |

| Étanchéité (résistance à la compression) | Excellent (faible déformation rémanente à la compression) | Bien | Équitable |

| Précision de traitement | Excellent (Micro-fonctionnalités) | Bien | Pauvre |

| Résistance chimique | Excellent | Bien | Pauvre |

Améliorer la durabilité et la durée de vie des appareils

La durabilité est un argument de vente majeur pour l'électronique grand public. Le moulage par injection de silicone liquide contribue significativement à la robustesse d'un produit. Les composants en LSR offrent une protection supérieure contre les chutes, les chocs et les agressions environnementales. L'étanchéité à l'eau et à la poussière prévient les deux causes les plus fréquentes de pannes électroniques, prolongeant ainsi directement la durée de vie et la fiabilité d'un appareil et réduisant les recours en garantie pour les fabricants.

Durabilité et efficacité de fabrication

La durabilité est un facteur de plus en plus important dans la fabrication. Le procédé de moulage par injection LSR est très efficace et produit un minimum de déchets. Contrairement au moulage par injection thermoplastique, il n'y a pas de carottes ni de canaux d'injection à jeter ou à rectifier. Le processus automatisé et rapide de durcissement consomme également moins d'énergie par pièce que les autres méthodes de moulage. Le LSR est un matériau durable, ce qui signifie que les produits durent plus longtemps et nécessitent des remplacements moins fréquents, contribuant ainsi à un cycle de consommation plus durable.

Perspectives d'avenir : le rôle croissant du moulage par injection LSR

L'avenir de l'électronique grand public promet une intégration toujours plus poussée de la technologie dans nos vies, avec des tendances telles que l'Internet des objets (IoT), l'électronique flexible et la réalité augmentée. Le caoutchouc de silicone liquide est parfaitement positionné pour soutenir ces innovations.

- Appareils flexibles et pliables : la flexibilité inhérente du LSR en fait un élément clé pour la création de téléphones pliables et d'écrans enroulables.

- Miniaturisation : à mesure que les appareils deviennent plus petits, le besoin de pièces LSR micro-moulées ne fera qu'augmenter.

- Systèmes intelligents intégrés : la capacité du LSR à encapsuler l'électronique sera essentielle pour créer des textiles intelligents, des moniteurs de santé intégrés et d'autres appareils IoT où l'électronique est parfaitement intégrée dans les objets du quotidien.

Conclusion : Le choix évident pour l'électronique haute performance

Le moulage par injection de silicone liquide est bien plus qu'un simple procédé de fabrication ; c'est un moteur d'innovation essentiel dans le secteur de l'électronique grand public. Sa capacité à produire à grande échelle des composants hautement précis, durables et biocompatibles en fait la solution idéale pour relever les défis d'ingénierie modernes. En offrant une protection supérieure, une expérience utilisateur améliorée et une liberté de conception, le LSR permet aux fabricants de concevoir les appareils électroniques fiables et riches en fonctionnalités que les consommateurs exigent.